· получение заготовок фольгированного материала;

· нанесение защитного рисунка схемы на каждый слой;

· травление меди с пробельных мест и удаление резиста;

· пробивка отверстий в слоях;

· прессование пакета МПП;

· облуживание контактных площадок, выполнение электрических соединений.

В слоях вырубаются отверстия: для штыревых выводов круглые, для планарных прямоугольные. Для увеличения площади контакта диаметр площадок делают больше диаметра отверстий. МПП являются ремонтопригодными, так как допускается перепайка выводов ЭРЭ. Количество слоев - до 12.

Недостатки метода: возможность попадания клея на контактные площадки при склеивании слоев и трудоемкость его удаления скальпелем; трудность автоматизации процесса пайки выводов в углублениях; отсутствие электрической связи между слоями; низкая плотность монтажных соединений.

Метод металлизации сквозных отверстий характеризуется тем, что собирают пакет из отдельных слоев фольгированного диэлектрика (внешних одностороннего, внутренних - с готовыми печатными схемами) и межслойных склеивающихся прокладок, пакет прессуют, а межслойные соединения выполняют путем металлизации сквозных отверстий.

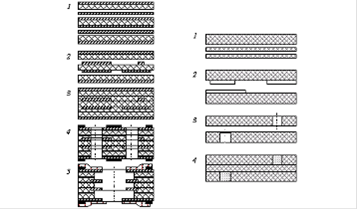

Технологический процесс включает следующие операции (рис. 3,а):

· межслойных склеивающихся прокладок;

· получение заготовок фольгированного диэлектрика и получение рисунка печатной схемы внутренних слоев фотохимическим способом аналогично ДПП;

· пресование пакета МПП при температуре 160-180 °С и давлении 2 5 МПа;

· сверление отверстий в пакете;

· получение защитного рисунка схемы наружных слоев фотоспособом;

· нанесение слоя лака;

· подтравливание диэлектрика в отверстиях в смеси серной и плавиковой кислот в соотношении 4:1 при температуре (60±5) °С в течение 10 - 30 с. При этом растворяется смола стеклопластиков и стеклоткань склеивающих прокладок устранения следов наволакивания смолы, обнажения контактных площадок и увеличения площади контактирования;

· химическое меднение сквозных отверстий;

· удаление слоя лака;

· гальваническое меднение отверстий и контактных площадок до толщины 25-30 мкм в отверстиях;

· нанесение металлического резиста гальваническим путем (сплавы Sn - Pb, Sn - Ni);

· удаление защитного слоя рисунка и травление меди с пробельных мест;

· осветление (оплавление) металлического резиста;

· механическая обработка МПП (снятие технологического припуска);

· контроль и маркировка.

Рис. 3 стадии формирования МПП: а методом металлизации сквозных отверстий 1- получение заготовок; 2- нанесение рисунка на внутренних слоях; 3- прессование пакета; 4-сверление отверстий; 5-подтравливание диэлектрика. б методом попарного прессования 1- получение заготовок; 2-получение рисунка на внутренних слоях 3-выполнение межслойных переходов; 4-прессование пакета.

Качество МПП, изготовленных методом металлизации сквозных отверстий, в значительной мере зависит от надежности межслойных соединений - торцов контактных площадок с металлизированными отверстиями. Надежное соединение образуется при удалении со стенок отверстий пленки эпоксидной смолы, наволакиваемой при сверлении. Наиболее распространенный способ очистки отверстий перед металлизацией химическое подтравливание диэлектрика стенок отверстий. Для этого используются растворы кислот или их смеси, однако смеси кислот склонны проявлять продукты травления в порах диэлектрика. За рубежом наибольшее распространение получил способ травления диэлектрика не в смеси кислот, сначала в серной, а затем в плавиковой. При повышении температуры раствора с 30 до 60 °С глубина подтравливания диэлектрика увеличивается от 2 - 5 до 40 - 50 мкм, а при увеличении времени воздействия травящего раствора с 1 до 5 мин глубина подтравливания растет от 25-50 до 100-120 мкм.

В связи с тем, что для подтравливания используются агрессивные растворы (смесь горячих концентрированных кислот), требующие постоянного контроля и последующей нейтрализации обработанных заготовок, был предложен способ сухого плазменного травления. Он обеспечивает хорошую адгезию меди в отверстиях, короткий цикл обработки и отсутствие побочных эффектов. В качестве реагента используется низкотемпературная плазма из смеси газов, например кислорода и фреона при температуре 50 - 350 °С и давлении 0,13 - 260 ГПа. Плазма содержит свободные радикалы (до 90) и ионы (1 %). Рекомендуется перед травлением предварительный подогрев плат до 50 - 70 °С. Плазма превращает эпоксидную смолу в летучее вещество, легко удаляемое из отверстий. Никаких промывок и сушки при плазменном методе не требуется. Этот процесс сухой и полностью автоматизирован. При обработке каждая МПП помещается в пространство между двумя параллельно расположенными алюминиевыми пластинами-электродами. Электроды имеют отверстия, совпадающие с отверстиями в МПП. Перейти на страницу: 1 2 3 4

Советуем почитать:

Домашние и офисные сети Home Lan - стандарты и оборудование (Home lan и интеллектуальный дом) Система "Умный дом": Нужна для облегчения управления домашним хозяйством, а также для расширения его возможностей. Предлагаемая система является самой передовой технологией ...

Проектирование трансформатора общего назначения За, последние годы широкое применение получила радиоэлектронная техника, характер и функции которой требуют применения десятков и сотен тысяч различных комплектующих изделий, среди котор ...

Разработка микропроцессорной системы управления объектом Микропроцессорная система (далее МПС) предназначена для управления некоторыми объектами. Рисунок 1 - Структурная схема связи МПС с внешними объектами. Согласно рисунку ...